Thiết bị Phân phối Khí (Air Diffusers)

Thiết bị phân phối khí là thành phần trực tiếp thực hiện việc đưa không khí vào nước và tạo bọt. Chúng được lắp đặt dưới đáy bể hoặc gần đáy bể xử lý sinh học.

Định nghĩa và Chức năng

Thiết bị đĩa phân phối khí (air diffuser) là một thiết bị được thiết kế để phân tán luồng không khí từ máy thổi khí (blower) thành các bọt khí trong môi trường chất lỏng. Chức năng chính là tối đa hóa diện tích tiếp xúc giữa không khí và nước để tăng cường quá trình truyền oxy.

Các Loại Thiết bị Phân phối Khí Dưới Đáy Bể

Thiết bị phân phối khí dưới đáy bể được phân loại chủ yếu dựa trên kích thước bọt khí tạo ra:

- Thiết bị phân phối khí bọt thô (Coarse Bubble Diffusers): Tạo ra bọt khí có kích thước lớn, thường từ 3 mm trở lên. Chúng thường là các ống hoặc đĩa có lỗ lớn, khe hở hoặc nắp chụp.

- Thiết bị phân phối khí bọt mịn (Fine Bubble Diffusers): Tạo ra bọt khí có kích thước nhỏ, thường dưới 3 mm, thậm chí chỉ khoảng 1-2 mm. Kích thước bọt nhỏ làm tăng đáng kể tổng diện tích bề mặt tiếp xúc giữa khí và lỏng, từ đó nâng cao hiệu quả truyền oxy. Đây là loại phổ biến nhất trong các hệ thống xử lý nước thải hiện đại cần hiệu quả năng lượng cao. Các loại bọt mịn chính bao gồm:

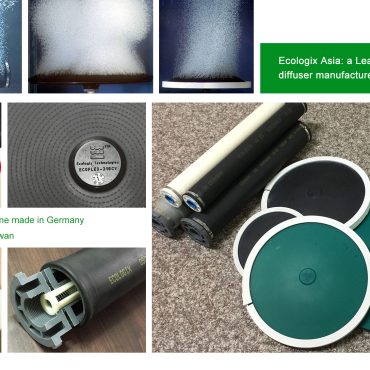

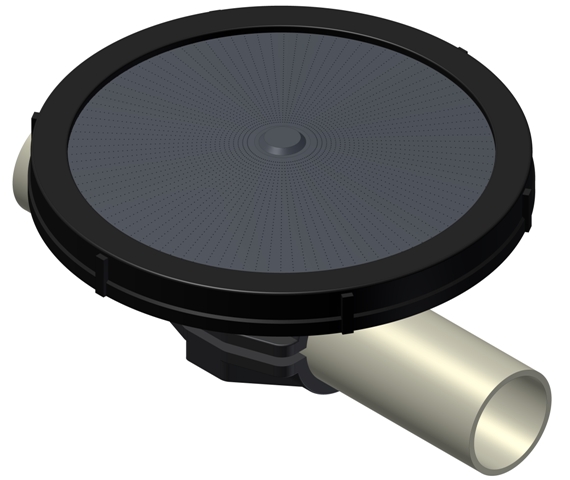

- Đĩa phân phối khí (Disc Diffusers): Hình dạng đĩa tròn, sử dụng màng đàn hồi có đục lỗ mịn.

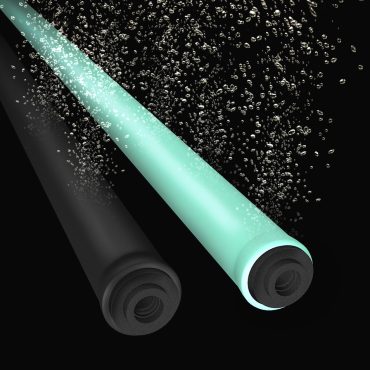

- Ống phân phối khí (Tube Diffusers): Hình dạng ống dài, sử dụng màng đàn hồi hoặc vật liệu sứ xốp.

Tấm phân phối khí (Plate Diffusers): Hình dạng tấm chữ nhật, - thường làm bằng vật liệu sứ xốp.

Vị trí Trọng tâm của Đĩa Phân phối Khí

Trong các công nghệ xử lý sinh học hiếu khí như Bùn hoạt tính, MBR, MBBR, SBR…, đĩa phân phối khí bọt mịn (Disc Fine Bubble Diffuser) là lựa chọn hàng đầu cho khu vực cần cung cấp oxy hiệu quả cao.

Chúng được lắp đặt thành các dàn (grids) dưới đáy bể, kết nối với hệ thống đường ống dẫn khí từ máy thổi khí. Mật độ bố trí đĩa khí (số lượng đĩa trên một đơn vị diện tích đáy bể) được tính toán kỹ lưỡng để đảm bảo phân phối khí đều và đạt lượng oxy yêu cầu.

Sự phổ biến của đĩa phân phối khí bọt mịn đến từ sự cân bằng giữa hiệu quả truyền oxy, chi phí đầu tư, tính linh hoạt trong lắp đặt và khả năng bảo trì tương đối thuận lợi.

Đĩa Phân phối Khí (Disc Diffusers): Cấu tạo và Đặc điểm Chi tiết

Cấu tạo Cơ bản của Đĩa Phân phối Khí

Một đĩa phân phối khí bọt mịn điển hình bao gồm các bộ phận chính sau:

- Màng (Membrane): Đây là bộ phận quan trọng nhất, trực tiếp tiếp xúc với nước thải và tạo ra các bọt khí mịn. Màng thường được làm từ vật liệu đàn hồi, có hàng nghìn lỗ hoặc khe rất nhỏ được đục bằng công nghệ laser hoặc khuôn đúc chính xác. Khi khí được bơm vào dưới màng, áp lực khí làm màng phồng lên và căng ra, các lỗ/khe hở mở ra và khí thoát ra dưới dạng bọt mịn. Khi ngưng cấp khí, độ đàn hồi của màng giúp các lỗ/khe hở khép lại, ngăn nước thải và chất rắn xâm nhập vào bên trong đĩa và đường ống (ngăn hiện tượng backflow và clogging từ phía nước).

- Thân đỡ/Đế đĩa (Support Body/Base): Là cấu trúc cứng cáp, thường làm bằng nhựa kỹ thuật (ABS, Polypropylene) hoặc đôi khi là thép không gỉ. Thân đỡ có chức năng giữ cố định màng, tạo khoang chứa khí bên dưới màng và cung cấp điểm kết nối với đường ống dẫn khí. Thân đỡ có thể có các gờ hoặc rãnh để định vị và hỗ trợ màng.

- Vòng kẹp/Vành giữ (Clamping Ring/Retaining Ring): Dùng để giữ chặt màng vào thân đỡ, đảm bảo kín khí và ngăn màng bị tuột ra dưới áp lực.

- Cổng kết nối (Connection Port): Phần dưới của thân đỡ có ren (thread) hoặc kiểu kết nối khác (như khớp nối nhanh saddle) để gắn đĩa vào các nhánh ống phân phối khí (laterals). Các kiểu kết nối phổ biến là ren NPT (National Pipe Thread) hoặc ren BSPT (British Standard Pipe Taper Thread) với các kích thước phổ biến như 3/4 inch hoặc 1 inch.

- Van một chiều tích hợp (Integrated Check Valve – Tùy chọn): Một số thiết kế đĩa khí có tích hợp sẵn van một chiều nhỏ bên trong cổng kết nối hoặc ngay dưới màng. Van này cung cấp một lớp bảo vệ bổ sung để ngăn nước và chất rắn trào ngược vào đường ống khí khi hệ thống ngừng hoạt động. Mặc dù màng có khả năng tự đóng, van một chiều giúp tăng cường độ tin cậy, đặc biệt trong các ứng dụng có nguy cơ tắc nghẽn cao hoặc hệ thống vận hành theo mẻ (như SBR).

Đặc điểm Kỹ thuật Quan trọng

- Đường kính đĩa: Kích thước đĩa phổ biến dao động từ khoảng 9 inch (230 mm) đến 12 inch (300 mm). Đường kính lớn hơn có thể xử lý lưu lượng khí cao hơn trên mỗi đơn vị, nhưng cũng có thể tạo ra vùng không sục khí lớn hơn ở giữa đĩa nếu thiết kế không tối ưu.

- Số lượng lỗ/khe hở: Hàng nghìn lỗ/khe hở siêu nhỏ được phân bố đều trên bề mặt màng. Số lượng, kích thước và hình dạng của các lỗ/khe này ảnh hưởng trực tiếp đến kích thước bọt khí tạo ra và áp lực cần thiết để đẩy khí qua màng (áp lực cột nước và áp lực bản thân đĩa).

- Diện tích hoạt động của màng: Là diện tích bề mặt màng có chứa các lỗ/khe và tham gia vào quá trình phân phối khí.

- Lưu lượng khí khuyến nghị (Recommended Airflow Range): Mỗi loại đĩa với đường kính và vật liệu màng cụ thể sẽ có một dải lưu lượng khí tối ưu. Vận hành dưới dải này có thể không tạo bọt đều, vận hành trên dải này có thể gây áp lực quá lớn, giảm tuổi thọ màng hoặc tạo bọt lớn hơn bọt mịn lý tưởng. Lưu lượng khí thường được tính bằng Nm3/h (mét khối chuẩn mỗi giờ) hoặc scfm (standard cubic feet per minute) trên mỗi đĩa.

- Áp lực làm việc (Operating Pressure): Áp lực khí cần thiết để đẩy khí qua đĩa, bao gồm áp lực cột nước (tùy thuộc độ sâu lắp đặt) và áp lực bản thân của đĩa (áp lực để màng phồng lên và vượt qua sức cản của lỗ/khe). Áp lực bản thân này thay đổi theo lưu lượng khí và tình trạng màng (sạch/bẩn).

Vật liệu Chế tạo Đĩa Phân phối Khí: Lựa chọn và Ảnh hưởng

Lựa chọn vật liệu phù hợp cho màng và thân đỡ là yếu tố cực kỳ quan trọng, ảnh hưởng trực tiếp đến hiệu quả, độ bền và tuổi thọ của đĩa phân phối khí, đặc biệt khi xử lý các loại nước thải công nghiệp có tính chất phức tạp.

Vật liệu Chế tạo Màng Phân phối Khí

Màng cần có độ đàn hồi tốt, khả năng chống chịu hóa chất, nhiệt độ và mài mòn. Các vật liệu phổ biến nhất bao gồm:

EPDM

- Đặc điểm: Là vật liệu phổ biến nhất cho màng đĩa khí trong xử lý nước thải sinh hoạt. Có độ đàn hồi tốt, giá thành hợp lý. Chống chịu tốt với nước, hơi nước, ozone, axit và kiềm loãng.

- Ứng dụng: Phổ biến trong xử lý nước thải sinh hoạt và một số loại nước thải công nghiệp không chứa dầu mỡ và hóa chất mạnh.

Silicone

- Đặc điểm: Có khả năng chống chịu nhiệt độ cao và thấp tốt hơn EPDM. Chống chịu tốt với ozone và tia UV. Có độ đàn hồi tốt và ít bị cứng theo thời gian hơn EPDM.

- Ứng dụng: Thích hợp cho nước thải có nhiệt độ cao, hoặc cần độ bền với ozone.

PTFE

- Đặc điểm: Cung cấp khả năng chống chịu hóa chất vượt trội, đặc biệt là với các axit, kiềm mạnh và dung môi hữu cơ. Bề mặt rất trơn nhẵn, chống bám dính (anti-fouling) tốt, giúp giảm thiểu tắc nghẽn. Chống chịu nhiệt độ cao tốt.

- Ứng dụng: Cho các loại nước thải công nghiệp đặc thù chứa hóa chất ăn mòn mạnh hoặc có tính bám dính cao.

Polyurethane

- Đặc điểm: Có độ bền cơ học cao, chống mài mòn tốt. Có thể được điều chỉnh độ cứng và độ đàn hồi.

- Ứng dụng: Ít phổ biến hơn EPDM và Silicone cho màng bọt mịn, đôi khi được dùng cho các ứng dụng đặc thù.

Lựa chọn vật liệu màng cần dựa trên

- Đặc tính hóa học và vật lý của nước thải (pH, nhiệt độ, nồng độ dầu mỡ, dung môi, hóa chất ăn mòn).

- Ngân sách đầu tư và chi phí vận hành dự kiến.

- Tuổi thọ mong muốn của màng.

Quá trình Tạo Bọt và Truyền Oxy

Quá trình truyền oxy từ pha khí (bọt khí) sang pha lỏng (nước thải) diễn ra trên bề mặt tiếp xúc giữa bọt khí và nước. Tốc độ truyền oxy tuân theo Định luật Fick và phụ thuộc vào:

- Diện tích bề mặt tiếp xúc: Bọt khí càng nhỏ thì tổng diện tích bề mặt trên một đơn vị thể tích khí càng lớn, do đó tốc độ truyền oxy càng nhanh. Đây chính là lợi thế lớn nhất của đĩa phân phối khí bọt mịn.

- Sự chênh lệch nồng độ oxy: Oxy truyền từ nơi có nồng độ cao (trong bọt khí) sang nơi có nồng độ thấp (trong nước thải). Khi bọt khí nổi lên, oxy dần hòa tan, nồng độ oxy trong bọt khí giảm dần.

- Thời gian tiếp xúc: Bọt khí mất một khoảng thời gian nhất định để nổi lên bề mặt. Độ sâu lắp đặt đĩa khí càng lớn thì thời gian tiếp xúc càng lâu, oxy có nhiều thời gian để hòa tan hơn.

- Hệ số truyền khối (Mass Transfer Coefficient): Phụ thuộc vào độ khuấy trộn, nhiệt độ, tính chất của pha lỏng (độ nhớt, sức căng bề mặt, sự hiện diện của chất hoạt động bề mặt).

Hiệu quả Truyền Oxy (OTE)

OTE là thước đo hiệu quả của thiết bị sục khí, được định nghĩa là tỷ lệ giữa lượng oxy thực sự hòa tan vào nước so với tổng lượng oxy được cung cấp dưới dạng khí.

- SOTE: Hiệu quả truyền oxy trong điều kiện tiêu chuẩn (nước sạch, nhiệt độ 20°C, áp suất 1 atm, nồng độ oxy hòa tan ban đầu bằng 0). SOTE là thông số do nhà sản xuất cung cấp, thường dựa trên kết quả thử nghiệm trong bể nước sạch

- AOTE: Hiệu quả truyền oxy trong điều kiện thực tế của nước thải (nhiệt độ khác 20°C, có chất rắn lơ lửng – MLSS, chất hoạt động bề mặt, muối…).

Các Yếu tố Ảnh hưởng đến OTE của Đĩa Phân phối Khí:

- Kích thước bọt khí: Yếu tố quan trọng nhất. Bọt càng nhỏ, OTE càng cao. Đĩa khí bọt mịn được thiết kế để tối ưu hóa yếu tố này. Tuy nhiên, kích thước bọt cũng phụ thuộc vào lưu lượng khí qua mỗi đĩa – lưu lượng quá cao có thể làm các lỗ bị “quá tải” và tạo bọt lớn hơn.

- Độ sâu ngập nước (Submergence Depth): Độ sâu lớn hơn làm tăng thời gian tiếp xúc của bọt khí với nước, do đó tăng OTE. Tuy nhiên, độ sâu lớn hơn cũng đòi hỏi áp lực khí cao hơn, dẫn đến chi phí năng lượng cho máy thổi khí tăng lên. Có một điểm tối ưu giữa OTE và năng lượng tiêu thụ.

- Lưu lượng khí trên mỗi đĩa: Có một dải lưu lượng khí tối ưu cho mỗi loại đĩa. Lưu lượng quá thấp không tạo bọt đều và có thể gây tắc nghẽn. Lưu lượng quá cao làm tăng áp lực, giảm hiệu quả tạo bọt mịn và tăng tốc độ lão hóa màng.

- Mật độ bố trí đĩa (Diffuser Density): Số lượng đĩa trên một đơn vị diện tích. Mật độ cao hơn giúp phân phối khí đều hơn, tạo ra sự xáo trộn tốt hơn, nhưng cũng làm tăng áp lực hệ thống.

- Tính chất nước thải: Các hệ số phụ thuộc vào nồng độ MLSS, chất hoạt động bề mặt (ví dụ: dầu mỡ, hóa chất tẩy rửa), nồng độ muối, nhiệt độ và pH.

- Hiện tượng tắc nghẽn (Fouling/Clogging): Sự bám dính của vi sinh vật (biofouling), kết tủa khoáng chất (scaling – ví dụ: Carbonate, Phosphate) hoặc các hạt rắn nhỏ lên bề mặt màng và làm tắc các lỗ khí.

Lợi ích và Nhược điểm của Đĩa Phân phối Khí

Việc sử dụng đĩa phân phối khí bọt mịn mang lại nhiều ưu điểm nhưng cũng tồn tại một số hạn chế cần cân nhắc.

Ưu điểm:

- Hiệu quả truyền oxy cao: Nhờ tạo ra bọt khí mịn với diện tích bề mặt lớn, đĩa khí đạt OTE cao hơn đáng kể so với bọt thô (thường gấp 2-4 lần), dẫn đến giảm đáng kể chi phí năng lượng cho quá trình sục khí – yếu tố chi phí vận hành lớn nhất.

- Tiết kiệm năng lượng: OTE cao trực tiếp chuyển thành lượng khí cần cung cấp ít hơn để đạt cùng lượng oxy hòa tan, hoặc có thể đạt lượng oxy cao hơn với cùng lượng khí, từ đó giảm công suất máy thổi khí và tiết kiệm điện.

- Linh hoạt trong thiết kế bố trí: Đĩa khí có thể được bố trí theo nhiều mẫu khác nhau dưới đáy bể (toàn bộ đáy, theo dải, theo vùng…) để phù hợp với hình dạng bể, chế độ dòng chảy và nhu cầu oxy cục bộ.

- Khả năng trộn tốt: Dòng bọt khí mịn nổi lên tạo ra sự tuần hoàn và xáo trộn hiệu quả trong bể, giúp duy trì bùn lơ lửng và tiếp xúc tốt giữa vi sinh vật, chất ô nhiễm và oxy.

- Độ ồn thấp: Hoạt động dưới mặt nước nên hệ thống sục khí bằng đĩa khí tạo ra ít tiếng ồn và aerosol (giọt bắn) hơn so với các hệ thống sục khí bề mặt.

- Lắp đặt tương đối đơn giản: Các đĩa khí được gắn vào hệ thống đường ống dưới đáy bể. Việc lắp đặt trong bể cạn khá thuận lợi.

Vận hành ổn định: Khi được thiết kế và bảo trì đúng cách, hệ thống đĩa khí hoạt động ổn định. - Tuổi thọ màng chấp nhận được: Màng EPDM có thể bền 5-8 năm hoặc hơn trong điều kiện nước thải sinh hoạt lý tưởng, màng Silicone hoặc vật liệu đặc biệt có thể có tuổi thọ cao hơn trong các ứng dụng khắc nghiệt.

Nhược điểm:

- Nguy cơ tắc nghẽn: Đây là nhược điểm lớn nhất của đĩa khí bọt mịn. Các lỗ khí nhỏ dễ bị tắc bởi vi sinh vật phát triển trên bề mặt màng, kết tủa khoáng chất (đặc biệt là Calcium Carbonate và Magnesium Ammonium Phosphate – Struvite trong nước thải có hàm lượng P cao) hoặc các hạt rắn mịn. Tắc nghẽn làm giảm hiệu quả, tăng áp lực và đòi hỏi bảo trì thường xuyên hơn.

- Tăng áp lực hệ thống: Để đẩy khí qua màng và các lỗ mịn, cần áp lực cao hơn so với bọt thô. Áp lực này tăng dần theo độ sâu và khi màng bị tắc nghẽn. Áp lực cao hơn đồng nghĩa với việc máy thổi khí cần có khả năng tạo áp cao hơn, tiêu thụ năng lượng nhiều hơn.

- Tuổi thọ màng hữu hạn: Màng là vật liệu đàn hồi và sẽ bị lão hóa, cứng lại hoặc rách theo thời gian và điều kiện vận hành, đòi hỏi phải thay thế định kỳ.

- Khó khăn khi bảo trì trong bể đầy: Việc kiểm tra, vệ sinh hoặc thay thế đĩa khí thường yêu cầu phải xả hết nước trong bể, gây gián đoạn hoạt động của nhà máy (trừ khi sử dụng hệ thống nâng hạ có ray dẫn).

- Dễ bị ảnh hưởng bởi dầu mỡ và hóa chất: Một số loại dầu mỡ và dung môi hữu cơ có thể làm hỏng hoặc giảm độ đàn hồi của màng EPDM, cần lựa chọn vật liệu màng phù hợp (Silicone, PTFE).

- Yêu cầu chất lượng khí nén: Khí cấp cho đĩa khí cần sạch, khô và không chứa dầu (đặc biệt là dầu từ máy thổi khí kiểu cũ) để tránh làm hỏng màng và gây tắc nghẽn. Cần có hệ thống lọc khí và tách ẩm.

Lắp đặt và Vận hành Hệ thống Đĩa Phân phối Khí

Lắp đặt đúng kỹ thuật và vận hành hiệu quả là chìa khóa để đảm bảo tuổi thọ và hiệu suất của hệ thống đĩa khí.

Lắp đặt

- Chuẩn bị: Kiểm tra tất cả các bộ phận (đĩa khí, ống, phụ kiện, chân đỡ) về số lượng và chất lượng. Chuẩn bị dụng cụ cần thiết.

- Lắp đặt hệ thống ống: Lắp ráp các đoạn ống nhánh vào ống chính, sau đó lắp ráp toàn bộ dàn ống dưới đáy bể. Đảm bảo các mối nối kín khí. Sử dụng keo dán ống hoặc phương pháp kết nối phù hợp với vật liệu ống.

- Gắn đĩa khí: Gắn các đĩa khí vào các cổng kết nối trên ống nhánh. Siết chặt theo lực siết khuyến cáo của nhà sản xuất để đảm bảo kín khí và không làm hỏng ren hoặc thân đĩa. Đảm bảo màng đĩa hướng lên trên.

- Cố định dàn ống: Sử dụng chân đỡ hoặc khung cố định để neo chặt dàn ống xuống đáy bể. Điều này cực kỳ quan trọng để ngăn dàn ống bị dịch chuyển do lực nổi của khí khi vận hành. Chân đỡ thường làm bằng vật liệu chống ăn mòn (thép không gỉ, nhựa).

- Kết nối với đường ống khí chính: Nối hệ thống ống dưới đáy bể với đường ống dẫn khí từ máy thổi khí. Lắp đặt các van cần thiết (van cổng, van một chiều trước hệ thống ống dưới đáy).

- Kiểm tra rò rỉ: Sau khi lắp đặt xong, có thể kiểm tra sơ bộ độ kín khí bằng cách bơm một lượng khí nhỏ vào hệ thống trước khi đổ nước vào bể.

- Đổ nước vào bể: Đổ nước vào bể một cách cẩn thận, tránh làm hỏng hoặc dịch chuyển dàn đĩa khí. Đảm bảo mức nước đạt độ sâu thiết kế.

Vận hành:

- Khởi động ban đầu: Mở van từ từ để khí đi vào hệ thống. Quan sát các đĩa khí. Ban đầu có thể cần một áp lực cao hơn một chút để màng phồng lên hoàn toàn và các lỗ khí mở ra. Quan sát sự phân phối khí trên bề mặt nước – bọt khí nên được phân bố đều.

- Vận hành bình thường: Vận hành máy thổi khí để cung cấp lượng khí cần thiết nhằm duy trì nồng độ oxy hòa tan (DO) trong bể ở mức tối ưu (thường 1-3 mg/L đối với quá trình cacbon hóa, có thể cao hơn nếu cần nitrat hóa nhanh).

Kết luận

Đĩa phân phối khí bọt mịn đã chứng tỏ là một công nghệ sục khí hiệu quả, đáng tin cậy và tiết kiệm năng lượng cho các hệ thống xử lý nước thải sinh học hiếu khí. Với khả năng tạo bọt mịn, tối ưu hóa truyền oxy và tính linh hoạt trong lắp đặt, đĩa khí là lựa chọn hàng đầu cho nhiều ứng dụng.

Thiết bị đĩa phân phối khí là một thành phần không thể thiếu và có vai trò quyết định trong hiệu quả của các hệ thống xử lý nước thải sinh học hiếu khí hiện đại. Từ cấu tạo đơn giản gồm màng, thân đỡ và kết nối, đĩa khí thực hiện chức năng quan trọng là biến luồng khí thô thành hàng tỷ bọt khí mịn, tạo điều kiện tối ưu cho quá trình truyền oxy từ khí sang nước.