Màng địa chất là các lớp vật liệu tổng hợp có độ thấm rất thấp, được sử dụng làm hàng rào ngăn chất lỏng hoặc khí. Trong số các loại màng địa chất, màng địa chất HDPE (High-Density Polyethylene – Polyethylene tỷ trọng cao) nổi lên như vật liệu hàng đầu được ứng dụng rộng rãi nhất trong các công trình bảo vệ môi trường, đặc biệt là trong các hệ thống xử lý nước thải.

Màng HDPE được đánh giá cao nhờ sự kết hợp độc đáo giữa khả năng chống thấm gần như tuyệt đối, độ bền cơ học cao, khả năng kháng hóa chất vượt trội và tuổi thọ thiết kế kéo dài hàng chục năm.

Giới thiệu về Màng Địa Chất

Màng địa chất là vật liệu tổng hợp được thiết kế chuyên dụng để làm hàng rào chống thấm trong các ứng dụng kỹ thuật.

Định nghĩa và Chức năng

Màng địa chất HDPE là một tấm hoặc màng liên tục làm từ vật liệu polymer hoặc nhựa đường, có độ thấm nước rất thấp. Chức năng chính của chúng là làm hàng rào ngăn chất lỏng (chủ yếu là nước) và khí di chuyển qua.

Các Loại Màng Địa Chất Phổ Biến Theo Vật liệu

Có nhiều loại màng địa chất được sử dụng, mỗi loại có đặc tính và ứng dụng riêng:

- Polyvinyl Chloride (PVC):

- Đặc điểm: Rất linh hoạt, dễ thi công, độ bền kéo tốt.

- Ứng dụng: Hồ chứa nước sạch, kênh mương nhỏ, ứng dụng không yêu cầu tuổi thọ quá dài hoặc tiếp xúc với hóa chất khắc nghiệt.

- Flexible Polypropylene

- Đặc điểm: Rất linh hoạt, độ đàn hồi cao, chống đâm thủng tốt. Thường được lưu hóa (vulcanized) cho EPDM.

- Ứng dụng: Các khu vực có sự lún lệch đáng kể, hồ chứa có hình dạng phức tạp, ứng dụng yêu cầu độ đàn hồi cao.

- Linear Low-Density Polyethylene

- Đặc điểm: Linh hoạt hơn HDPE đáng kể, chống đâm thủng và chống rách tốt hơn, conformable (dễ uốn theo địa hình). Dễ hàn nhiệt hơn HDPE.

- Ứng dụng: Hồ chứa cần độ linh hoạt cao, khu vực có nguy cơ lún lệch.

- High-Density Polyethylene

- Đặc điểm: Độ bền kéo cao, độ cứng cao, kháng hóa chất vượt trội, kháng tia UV tuyệt vời (khi có carbon black), tuổi thọ thiết kế rất dài (trên 50 năm), giá thành cạnh tranh cho các dự án lớn.

- Ứng dụng: Rất rộng rãi, đặc biệt là các công trình bảo vệ môi trường quy mô lớn như bãi chôn lấp chất thải, hồ chứa nước thải, hồ chứa nước công nghiệp, khai thác mỏ…

Tại sao HDPE là Lựa chọn Hàng đầu cho Hệ thống Nước thải?

Trong bối cảnh nước thải thường chứa nhiều loại hóa chất, muối, dầu mỡ, và có thể có nhiệt độ hoặc pH biến động, màng địa chất HDPE nổi bật lên nhờ các lý do sau:

- Khả năng kháng hóa chất vượt trội: Cấu trúc phân tử polyethylene tỷ trọng cao rất trơ với hầu hết các loại hóa chất vô cơ (axit, bazơ, muối) và nhiều loại hóa chất hữu cơ thường có trong nước thải, kể cả hydrocarbon. Điều này đảm bảo màng không bị xuống cấp, biến dạng hoặc mất tính năng chống thấm khi tiếp xúc lâu dài với nước thải.

- Độ bền cơ học cao: Khả năng chịu kéo, chịu xé và chống đâm thủng tốt của HDPE giúp màng chịu được các áp lực từ lớp đất nền, áp lực nước, và các tác động cơ học trong quá trình thi công và vận hành.

Kháng tia UV tuyệt vời: Sự hiện diện của 2-3% carbon black trong thành phần giúp màng HDPE chống chịu hiệu quả với bức xạ cực tím từ ánh sáng mặt trời, cho phép lắp đặt ở các khu vực hở mà không bị lão hóa nhanh. - Tuổi thọ thiết kế dài: Khi được sản xuất từ hạt nhựa nguyên sinh chất lượng cao, công thức ổn định và thi công đúng kỹ thuật, màng HDPE có tuổi thọ dự kiến lên đến 50-100 năm hoặc hơn trong điều kiện chôn lấp hoặc ngập nước.

- Tính kinh tế cho quy mô lớn: Với các dự án hồ chứa, bãi chôn lấp có diện tích hàng hecta, chi phí vật liệu và thi công màng HDPE thường cạnh tranh hơn so với các vật liệu khác hoặc giải pháp truyền thống như bê tông.

- Lịch sử ứng dụng lâu dài và chứng minh hiệu quả: HDPE geomembrane đã được sử dụng làm lớp lót trong các công trình môi trường từ những năm 1970 và đã chứng minh độ tin cậy và hiệu quả trong thực tế.

Màng Địa Chất HDPE: Cấu tạo, Đặc tính Chi tiết và Các Loại Bề mặt

Cấu tạo và Quy trình Sản xuất

Màng địa chất HDPE chủ yếu được sản xuất từ hạt nhựa Polyethylene tỷ trọng cao nguyên sinh. Ngoài ra, công thức còn bao gồm khoảng 2-3% carbon black (để chống tia UV) và một lượng nhỏ chất ổn định nhiệt, chống oxy hóa.

- Ép đùn khuôn dẹt: Nhựa nóng chảy được ép qua một khe hẹp tạo thành một tấm phẳng, sau đó đi qua các con lăn để làm nguội, định hình và tạo độ dày mong muốn. Phương pháp này cho phép sản xuất tấm màng có chiều rộng lớn (thường 5-8 mét hoặc hơn) và độ dày đồng nhất.

- Ép đùn thổi: Nhựa nóng chảy được đùn qua khuôn vòng tạo thành ống, sau đó được thổi phồng lên bằng khí nén và kéo lên cao để làm nguội và định hình. Phương pháp này có thể tạo ra màng nhám bằng cách phun khí hoặc các hạt lên bề mặt ống nhựa khi còn nóng.

Các Đặc tính Kỹ thuật Quan trọng của Màng HDPE

- Tỷ trọng (Density): Thường trong khoảng 0.940 – 0.965 g/cm³. Tỷ trọng cao hơn cho thấy mức độ kết tinh cao hơn, liên quan đến độ cứng, bền hóa chất và độ bền kéo.

- Độ dày (Thickness): Độ dày danh nghĩa (nominal thickness) là thông số chính. Cần kiểm tra độ dày trung bình và độ dày tối thiểu trên tấm màng theo tiêu chuẩn. Độ dày lớn hơn thường cung cấp độ bền cơ học và khả năng chống đâm thủng tốt hơn, cũng như tuổi thọ dự kiến dài hơn.

- Tính thấm (Permeability): Màng HDPE có độ thấm nước cực kỳ thấp. Đây là đặc tính cốt lõi làm nên khả năng chống thấm của nó.

- Độ bền kéo và Độ giãn dài khi đứt (Tensile Strength & Elongation at Break): Đo khả năng chịu lực kéo của vật liệu. Độ bền kéo quan trọng cho việc chống chịu ứng suất trong quá trình lắp đặt và vận hành. Độ giãn dài thể hiện khả năng biến dạng dẻo trước khi đứt, cho biết mức độ linh hoạt và khả năng chịu lún lệch.

- Độ bền xé (Tear Resistance): Khả năng chống lại sự lan truyền của vết rách. Quan trọng để chống lại các vết rách nhỏ phát triển thành lớn.

- Độ bền đâm thủng (Puncture Resistance): Khả năng chống lại việc bị xuyên thủng bởi vật nhọn. Đặc biệt quan trọng khi màng được đặt trên lớp nền có thể còn sót lại vật sắc nhọn hoặc khi có hoạt động trên bề mặt màng.

- Hàm lượng Carbon Black (Carbon Black Content): Phải nằm trong dải quy định (thường 2-3%) để đảm bảo khả năng chống tia UV hiệu quả.

- Phân tán Carbon Black (Carbon Black Dispersion): Carbon black phải được phân tán đều trong vật liệu để đảm bảo khả năng chống UV đồng nhất trên toàn bộ tấm màng.

- Thời gian cảm ứng oxy hóa (Oxidative Induction Time – OIT) / HP-OIT: Đo lường khả năng chống lại sự lão hóa do oxy hóa. Đây là chỉ số quan trọng để dự đoán tuổi thọ của màng. HP-OIT (áp lực cao) cung cấp thông tin chính xác hơn về khả năng chống lão hóa lâu dài.

- Khả năng chống nứt ứng suất môi trường (Environmental Stress Crack Resistance – ESCR): Đo khả năng chống lại vết nứt khi vật liệu chịu ứng suất trong môi trường có tác nhân gây nứt (ví dụ: chất hoạt động bề mặt). Đây là một chỉ số quan trọng đối với HDPE.

- Kháng hóa chất (Chemical Resistance): Khả năng duy trì các đặc tính vật lý và hóa học khi tiếp xúc với các loại hóa chất khác nhau. Các thử nghiệm ngâm mẫu trong hóa chất cụ thể được thực hiện để đánh giá đặc tính này.

Màng HDPE Bề mặt Nhẵn và Bề mặt Nhám

Màng HDPE Bề mặt Nhẵn

- Đặc điểm: Bề mặt mịn, hệ số ma sát với đất nền hoặc lớp vật liệu khác thấp. Dễ thi công (kéo trải, ít bị vướng), dễ làm sạch bề mặt trước khi hàn, quá trình hàn nhiệt (fusion welding) thường nhanh và dễ đạt chất lượng hơn. Chi phí thường thấp hơn màng nhám cùng độ dày.

- Ứng dụng: Lót đáy hồ chứa, bể hoặc khu vực bằng phẳng, nơi không có mái dốc cần ổn định hoặc nơi lớp lót kép yêu cầu lớp thoát nước/thoát khí giữa hai lớp màng.

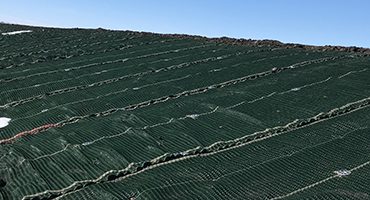

Màng HDPE Bề mặt Nhám

- Đặc điểm: Bề mặt có các gờ, vân hoặc chấm nổi, làm tăng đáng kể hệ số ma sát với đất nền (lớp dưới) và lớp bảo vệ/vật liệu bên trên. Khó kéo trải hơn, bề mặt khó làm sạch hoàn toàn trước khi hàn, yêu cầu kỹ thuật hàn cao hơn so với màng nhẵn.

- Ứng dụng: Rất quan trọng cho mái dốc của hồ chứa, bãi chôn lấp. Bề mặt nhám tăng cường ổn định trượt cho lớp màng trên mái dốc, cho phép xây dựng mái dốc đứng hơn (giảm diện tích chiếm đất). sides).

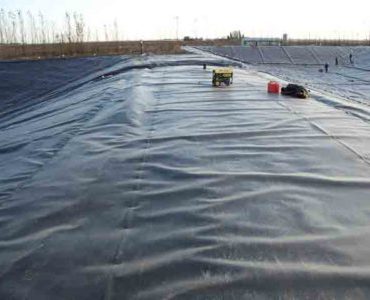

Quy trình Thi công và Lắp đặt Màng Địa Chất HDPE

Chất lượng thi công lắp đặt là yếu tố quan trọng nhất quyết định hiệu quả chống thấm lâu dài của hệ thống màng HDPE. Ngay cả màng chất lượng cao nhất cũng sẽ bị rò rỉ nếu thi công không đúng kỹ thuật, đặc biệt là ở các mối hàn.

Chuẩn bị Mặt bằng

- Dọn dẹp: Loại bỏ tất cả cây cối, rác thải, vật liệu không mong muốn.

San gạt và Tạo hình: San gạt mặt bằng theo đúng cao độ và độ dốc thiết kế. Tạo hình mái dốc và đáy hồ/bể. - Đầm chặt: Đầm chặt đất nền đạt độ chặt yêu cầu để hạn chế lún lệch và tăng cường ổn định.

- Loại bỏ Vật sắc nhọn: Đây là bước cực kỳ quan trọng. Rà soát và loại bỏ triệt để tất cả đá, rễ cây, mảnh kim loại, bê tông vụn… có kích thước trên 10-15 mm hoặc có góc cạnh sắc nhọn. Có thể sử dụng sàng lọc hoặc dùng máy đào răng nhỏ để cào và nhặt bỏ.

- Tạo lớp nền mịn (nếu có): Nếu thiết kế yêu cầu lớp đất sét đầm chặt (CCL) hoặc lớp đất mịn đầm chặt (CSL), tiến hành trải và đầm chặt lớp này đạt độ phẳng và độ chặt yêu cầu. Bề mặt lớp nền cuối cùng phải nhẵn, không gồ ghề, không có vết chân hay hằn bánh xe sâu.

Kiểm tra cuối cùng: Giám sát chặt chẽ bởi kỹ sư QC/QA để đảm bảo mặt bằng đạt tất cả các yêu cầu kỹ thuật trước khi trải màng.

Trải Màng (Panel Placement)

- Các cuộn màng địa chất thường rất nặng (hàng tấn). Sử dụng thiết bị chuyên dụng như máy xúc có thanh ngang hoặc khung trải màng, máy trải màng tự hành, hoặc thậm chí là ATV kéo (cho mái dốc nhẹ) để vận chuyển và trải các tấm màng (panels) lên mặt bằng đã chuẩn bị.

- Các tấm màng được trải song song hoặc vuông góc với mái dốc tùy theo thiết kế và điều kiện gió.

- Các mép tấm màng phải chồng lên nhau một khoảng nhất định (overlap) để chuẩn bị cho việc hàn nối. Khoảng chồng mí tối thiểu thường là 10-15 cm (4-6 inch). Cần đảm bảo khu vực chồng mí sạch sẽ, không có bụi bẩn, nước hoặc vật liệu lạ.

- Neo tạm các tấm màng đã trải bằng các bao cát để chống bị gió thổi bay hoặc dịch chuyển trước khi hàn.

Hàn Nối (Seaming)

Hàn Nhiệt Nóng Chảy

- Phương pháp phổ biến nhất cho các mối nối thẳng, dài. Sử dụng máy hàn tự hành có hai bánh xe nung nóng chạy trên hai mép màng chồng lên nhau. Bánh xe này nung chảy vật liệu và áp lực của máy hàn ép chặt hai lớp màng nóng chảy lại với nhau.

- Máy hàn kép (double track fusion welder) là loại phổ biến nhất, tạo ra hai đường hàn song song và một kênh rỗng ở giữa. Kênh này được sử dụng cho việc thử nghiệm áp lực khí sau khi hàn.

- Thông số hàn (nhiệt độ, tốc độ, áp lực) cần được cài đặt và kiểm soát chặt chẽ, phù hợp với độ dày màng, loại màng và điều kiện môi trường (nhiệt độ không khí).

- Cần thực hiện các đường hàn thử nghiệm (trial welds) trên các mảnh màng vụn trước khi bắt đầu hàn sản xuất để kiểm tra và điều chỉnh thông số máy hàn. Các đường hàn thử nghiệm này phải được kiểm tra độ bền kéo và xé bằng máy kéo tay hoặc gửi đến phòng thí nghiệm.

Hàn Đùn

- Sử dụng máy hàn đùn nung chảy hạt nhựa hoặc que hàn HDPE và đùn nhựa nóng chảy ra để lấp đầy khoảng trống giữa hai mép màng hoặc hàn đắp lên bề mặt mối nối.

- Thường dùng cho các mối nối hình chữ T, các chi tiết phức tạp, hàn vá các lỗ thủng nhỏ, hàn quanh các điểm xuyên qua màng (pipe boots).

- Trước khi hàn đùn, bề mặt màng cần được mài sạch lớp oxy hóa mỏng để đảm bảo vật liệu hàn bám dính tốt.

- Cần thực hiện các đường hàn thử nghiệm tương tự hàn nhiệt nóng chảy.

Vận hành và Bảo trì Hệ thống Màng HDPE

Sau khi hoàn thành thi công và đưa vào vận hành, việc bảo trì định kỳ là cần thiết để phát hiện sớm các hư hỏng tiềm ẩn và kéo dài tuổi thọ của hệ thống màng.

Vận hành

- Đổ đầy nước: Khi bắt đầu đổ đầy nước hoặc nước thải vào hồ/bể đã lót màng, cần kiểm soát tốc độ đổ để tránh tạo áp lực thủy động lực lớn gây xô lệch màng. Quan sát phản ứng của màng và hệ thống neo.

- Giám sát mực nước: Duy trì mực nước theo đúng thiết kế. Sự thay đổi mực nước lớn và nhanh có thể gây ứng suất lên màng, đặc biệt là trên mái dốc.

Bảo trì Định kỳ

- Kiểm tra Bằng mắt thường: Thường xuyên kiểm tra bề mặt màng lộ thiên (nếu có) ở khu vực mái dốc phía trên mực nước, rãnh neo, và các điểm tiếp giáp với công trình khác. Tìm kiếm các dấu hiệu hư hỏng như vết rách, lỗ thủng, biến dạng, bong tróc ở mối hàn, hoặc sự phát triển của cây cối gần rãnh neo.

- Kiểm tra Rãnh Neo: Đảm bảo đất lấp rãnh neo không bị xói mòn hoặc sụt lún.

Quản lý Thực vật: Loại bỏ cây cối phát triển trên hoặc gần rãnh neo hoặc khu vực có màng lộ thiên. Rễ cây có thể gây hư hại màng. - Kiểm soát Động vật: Ngăn chặn động vật gặm nhấm hoặc đào hang làm hỏng màng.

- Bảo vệ Bề mặt Màng: Tránh các hoạt động giao thông hoặc để vật nặng, sắc nhọn trực tiếp lên bề mặt màng nếu không có lớp bảo vệ đầy đủ. Khi cần sửa chữa thiết bị hoặc tiến hành công việc trong hồ, cần có các biện pháp bảo vệ màng (lót ván, bạt…).

- Kiểm tra Hệ thống Thoát khí/Thoát nước (nếu có): Đảm bảo các ống thoát khí không bị tắc nghẽn. Giám sát lượng chất lỏng thu được từ hệ thống thoát nước giữa hai lớp màng (trong hệ thống lót kép) để phát hiện sớm rò rỉ từ lớp màng trên.

- Kiểm tra Điểm Xuyên: Đảm bảo các mối nối quanh ống hoặc cấu trúc xuyên màng vẫn kín nước.

Các Ứng dụng Cụ thể của Màng Địa Chất HDPE

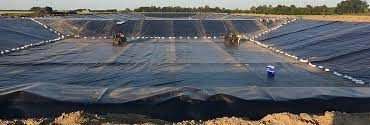

Lót Hồ chứa Nước thải

Đây là ứng dụng phổ biến và quy mô lớn nhất. Bao gồm các loại hồ:

- Hồ Điều hòa: Điều chỉnh lưu lượng và nồng độ nước thải đầu vào để tải trọng đến các công trình xử lý sau ổn định hơn.

- Hồ Sinh học: Nơi diễn ra quá trình xử lý sinh học tự nhiên (hiếu khí, kỵ khí, tùy nghi). Diện tích lớn, độ sâu từ vài mét đến cả chục mét. Việc lót hồ đảm bảo nước thải được giữ lại hoàn toàn để xử lý và không gây ô nhiễm.

- Hồ Lắng: Cho phép chất rắn lơ lửng lắng xuống.

- Hồ chứa Nước sau Xử lý (Effluent Ponds): Lưu trữ nước thải đã xử lý trước khi xả hoặc tái sử dụng.

Lót Bể chứa Bùn và Sân Phơi Bùn

Bùn thải từ quá trình xử lý nước thải có thể chứa nồng độ chất hữu cơ, kim loại nặng hoặc hóa chất cao. Nước rỉ bùn (leachate) là một nguồn ô nhiễm tiềm ẩn.

- Bể chứa bùn: Các hồ hoặc bể lớn để lưu trữ bùn tạm thời.

- Sân phơi bùn: Các khu vực được lót đáy và có hệ thống thoát nước để bùn được làm khô tự nhiên dưới ánh nắng mặt trời và gió. Lớp lót HDPE ngăn nước rỉ bùn thấm xuống đất. Bề mặt nhám có thể được sử dụng trên mái dốc của bể chứa bùn.

Lót Kênh, Mương dẫn Nước thải

Các kênh hở hoặc mương dẫn dùng để vận chuyển nước thải giữa các công trình cần được lót để ngăn nước thấm vào nền đất xung quanh hoặc ngăn nước ngầm/nước mưa xâm nhập vào dòng nước thải (pha loãng). Kênh/mương cũng cần neo màng cẩn thận để chống lực đẩy của nước và co ngót nhiệt.

Lót Bể chứa Hóa chất và Khu vực Chống tràn Thứ cấp

Trong các nhà máy xử lý nước thải, hóa chất được sử dụng cho các quá trình như điều chỉnh pH, khử trùng, keo tụ/tạo bông. Các bồn chứa hóa chất này cần có khu vực chống tràn thứ cấp (thường là các bể hoặc hào bao quanh) được lót bằng vật liệu kháng hóa chất. Màng HDPE với khả năng kháng hóa chất phổ rộng là lựa chọn lý tưởng cho ứng dụng này.

Lót Bể Xử lý

Mặc dù các bể xử lý chính như bể Aerotank, bể lắng thường được xây bằng bê tông cốt thép, trong một số trường hợp (ví dụ: nền đất yếu, yêu cầu chi phí thấp hơn, thời gian thi công nhanh), màng địa chất HDPE có thể được sử dụng làm lớp lót chính hoặc lớp lót bổ sung cho bể bê tông hoặc bể đất.

Bảng giá màng địa chất HDPE

| Tên sản phẩm | Giá tham khảo |

| Màng chống thấm HDPE độ dày 1mm | 45.000 |

| Vải địa chất kỹ thuật HDPE độ dày 1.5 mm | 73.000 |

| Vải địa chất kỹ thuật EPDM 1 mm | 110.000 |

| Vải địa chất kỹ thuật EPDM 1.5 mm | 145.000 |

Kết luận

Thiết bị màng địa chất HDPE là một thành phần cốt lõi, đóng vai trò là hàng rào bảo vệ môi trường không thể thiếu trong các hệ thống xử lý nước thải hiện đại. Với đặc tính kỹ thuật vượt trội và tuổi thọ thiết kế lâu dài, màng HDPE mang lại sự an tâm cho chủ đầu tư và đảm bảo sự bền vững của các công trình xử lý nước thải